INTRODUCCION

Hablar de ´”cáncer en los mecanismos lubricados de las máquinas”, perecería que no tiene sentido, porque esto es propio de los seres humanos, pero en este caso se hace referencia a situaciones imperceptibles cuando comienzan, que avanzan poco a poco y cuando finalmente se quiere corregir el problema ya es demasiado tarde y la única solución que queda es la de reemplazar el mecanismo por otro nuevo porque ha quedado completamente inservible o por fuera de especificaciones. Es muy importante dejar claro que cualquiera de los 5 tipos de desgaste siempre se va(n) a presentar, es imposible evitarlo, pero mediante el monitoreo periódico del aceite en el laboratorio y del mecanismo por vibraciones y termografía, se puede garantizar que es normal y no va a conducir a una situación de falla antes de la terminación de la Vida disponible Vd. Los tipos de desgaste básicos que se pueden presentar son adhesivo, fatiga superficial, erosivo, abrasivo y corrosivo. El que conduce a problemas de cáncer tipo 1 es la falla por fatiga superficial y el de cáncer tipo 2 es la falla por erosión. ¿Por qué se pueden relacionar como un cáncer? Porque en su etapa inicial no son perceptibles y en algunos casos es complicado detectarlos por algunas de las prácticas de monitoreo.

CANCER TIPO 1

El cáncer tipo 1 en los mecanismos lubricados es el desgaste anormal o falla por fatiga superficial como resultado del aceleramiento de los ciclos de fatiga dando lugar a una reducción severa de la Vida disponible Vd. El desgaste anormal por fatiga superficial se caracteriza por la aparición prematura de fisuras debajo de la zona de fricción, como resultado de la falta de amortiguamiento de la película lubricante ho, ya sea porque en el caso de la lubricación hidrodinámica (HD) la capa fluida 3 está afectada por una mala selección del grado ISO 3448 (bajo o alto) del aceite que se debe utilizar, contaminación con otros fluidos como el agua o aceites de menor viscosidad, falta de enfriamiento o por problemas mecánicos como desalineamiento, desbalanceo, sobrecargas, etc., que cambian el estado de la fricción (fluida a mixta), elevando la temperatura de operación y dando como resultado la disminución del viscosidad del aceite, o en el caso de la lubricación Elastohidrodinámica (EHD) por la utilización de un aceite de menor grado ISO o con modificadores de fricción Extrema Presión EP inadecuados esto es, si se requieren de segunda generación (EP2) con una capacidad de carga en la prueba de 4 bolas para aceites ASTM D2783 o para grasas ASTM D2596 entre 350 y 750 kgf, utilizar EP de primera generación (EP1) con una capacidad de carga entre 150 y 350 kgf.

La Capa fluida 3 de la película lubricante ho ya sea completa en lubricación HD o parcial en EHD se comporta como miles de “resortes” que amortiguan y hacen que la energía transmitida en la zona de fricción por las cargas dinámicas sea absorbida al máximo de tal manera que la intensidad de los ciclos de fatiga sobre la rugosidad de las dos superficies de fricción sometidas a deformación elástica por compresión y expansión sea mínima y el mecanismo pueda alcanzar la Vida disponible Vd. Ver Figura 1.

Falla por fatiga superficial en las pistas (a) y rodillos (b) de un rodamiento de rodillos a rótula de una caja multiplicadora de velocidad de un aerogenerador debido a la falta de amortiguamiento de la Capa fluida 3 parcial de la película lubricante ho que operan bajo condiciones de lubricación EHD como resultado de temperaturas de operación en la zona de fricción por encima de los 100ºC.

Para evitar que se presente el desgaste anormal o la falla por fatiga superficial, es necesario tener en cuenta los siguientes aspectos relacionados con la lubricación del componente:

- Utilizar el aceite del grado ISO 3448 correcto.

- Utilizar el tipo de modificador de fricción antidesgaste AW o EP correctos.

- Utilizar aceites con el mayor Indice de Viscosidad (IV) posible.

- Mantener permanentemente la temperatura de operación Top en la zona de fricción dentro de la ventana operativa OC (Operación Confiable) que debe ser como máximo de 65o En este aspecto se debe tener en cuenta que entre mayor sea la temperatura de operación, la capacidad de carga del material del mecanismo en la zona de fricción disminuye y la deformación elástica por compresión y dilatación de las crestas de la rugosidad de las dos superficies de fricción será mayor, acelerando la formación de fisuras y grietas lo que conlleva a un desgaste anormal o falla por fatiga superficial.

- Verificar el estado de los enfriadores de aceite (en caso de que el sistema de lubricación sea por circulación de aceite y los tenga) y mantenerlos en óptimas condiciones de limpieza.

- Monitorear por Espectrofotometría de Emisión Atómica EEA el contenido de metales de desgaste presentes en el aceite por lo menos cada tres meses y cada año por ferrografía y estar atentos a los valores hallados en ppm y a los ferrogramas. Si la cantidad reportada se sale del rango de desgaste normal (OC) puede ser que se esté presentando un desgaste adhesivo incipiente que incentiva la falla por fatiga superficial.

- En los sistemas de lubricación por circulación de aceite que cuentan con un volumen de aceite importante, por ejemplo, 100 o más galones de aceite, es factible que el monitoreo del contenido de metales de desgaste por EEA no reporte algún metal en ppm debido a que en un volumen tan importante como este, los metales de desgaste que puedan haber se hayan diluido y no muestre alguna cantidad; esto conlleva a que en el caso de máquinas críticas se deba incluir el análisis por ferrografía cuando los valores de vibración monitoreados den en alarma (OF) o en corte (EF).

- Tomar valores de vibración y termografía con la misma frecuencia de los análisis de laboratorio, con el fin de verificar si hay problemas de sobrecargas dinámicas en la zona de fricción del mecanismo o si la temperatura de operación Top está por encima del valor normal (OC) lo cual puede ocasionar disminución en la viscosidad del aceite y por lo tanto de la Capa fluida 3 de la película lubricante ho.

- En caso de contaminación del aceite con otro de menor viscosidad, cambiarlo y si es con agua someterlo a un proceso de diálisis por termovacío hasta dejarlo completamente seco.

- Si cambian las condiciones operacionales de la máquina y las cargas dinámicas aumentan se debe hacer un análisis tribológico con el fin de determinar si la viscosidad del aceite es la misma al igual que los requerimientos de los modificadores de fricción AW y EP. En la mayoría de los casos cuando se presenta este tipo de situaciones, la viscosidad y el tipo de modificadores de fricción son diferentes a los que inicialmente tuvo en cuenta el fabricante de la máquina.

- Se debe verificar que el componente tenga venteo, ya que en caso contrario, se presuriza la carcasa y el aire caliente al enfriarse genera agua, la cual se mezcla con el aceite disminuyendo su viscosidad.

Se debe tener claro que el desgaste por fatiga superficial es una situación normal e inherente a la Vida disponible, Vd del mecanismo, que de todas maneras, después de que ésta se cumpla y si el mecanismo no se cambia, se presentará la falla por fatiga superficial. Son dos conceptos que tienen que ver con lo mismo, pero el primero es una condición normal e inevitable, mientras que el segundo es anormal y controlable.

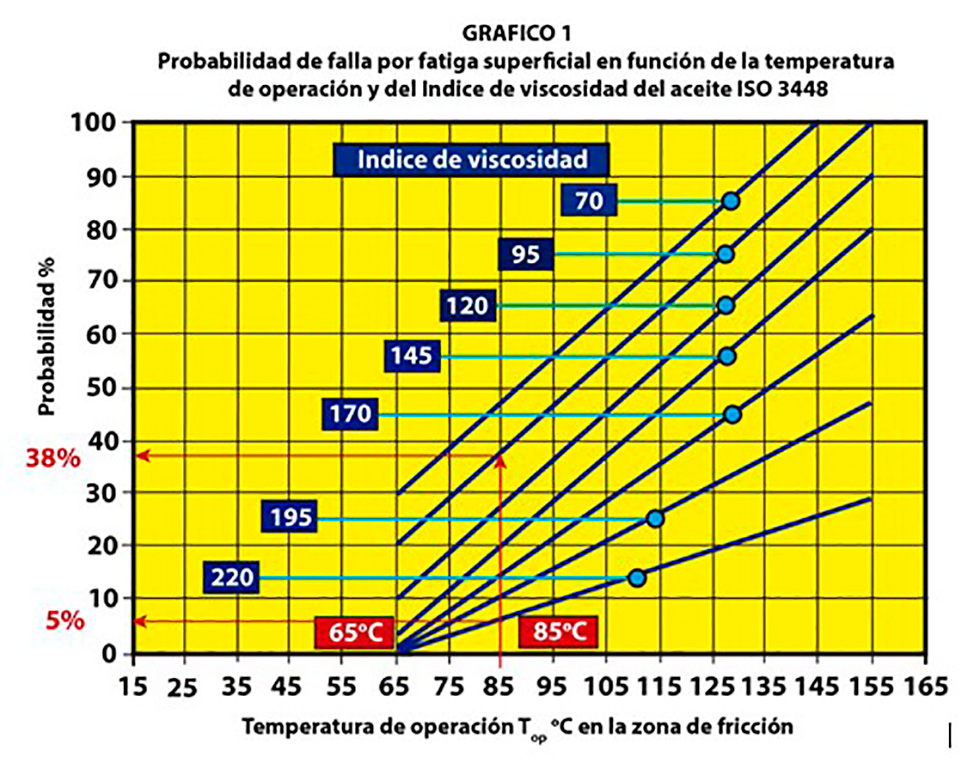

La probabilidad de que ocurra la falla por fatiga superficial depende entre otros factores del Indice de Viscosidad (IV) del aceite ISO 3448, de acuerdo con la prueba ASTM D2270 y de la temperatura de operación, ºC en la zona de fricción y de qué magnitud de incremento de la Top se puede presentar en un momento dado como resultado del aumento de la misma por un enfriamiento inadecuado o por un incremento de la fricción por afectación de la película lubricante ho o por sobrecargas dinámicas. Ver Gráfico 1.

Por ejemplo, si la temperatura de operación Top en la zona de fricción del cojinete liso en el lado de alta presión de una turbina de vapor es de 65ºC y el Indice de Viscosidad del aceite de grado ISO 68 AW que se está utilizando es de 220, la probabilidad de que se presente la falla por fatiga superficial es del 0%. Ver Gráfico 1. En este caso, si la temperatura de operación Top, por alguna razón en la zona de fricción aumentará 20ºC como resultado de problemas de enfriamiento, o sea pase de 65ºC a 85ºC, se tendría que la probabilidad de que se presente la falla por fatiga superficial con el aceite de grado ISO 68 AW con el IV de 220 sería del 5% y a la misma temperatura de operación, si se utilizase un aceite de grado ISO 68 AW pero con un IV de 95, la probabilidad de que se presente la falla por fatiga superficial es del 38%. En este caso, con fines didácticos se omitió el análisis de si a estas condiciones de temperatura de operación Top se rompe la película lubricante ho y se presenta primero la falla por adhesión, antes que la falla por fatiga superficial (este análisis se hace calculando el factor de seguridad de la película lubricante, ?, para la nueva temperatura de operación en la zona de fricción).

CANCER TIPO 2 EN LOS MECANISMOS LUBRICADOS

El cáncer tipo 2 en los mecanismos lubricados es la falla por erosión, la cual conlleva a la pérdida de tolerancias entre las superficies de fricción, afectando el espesor de la película lubricante ho al evitar que el aceite tenga el tiempo suficiente de residencia en la zona de fricción para absorber la máxima cantidad de calor posible y mantener de esta manera la temperatura de operación dentro del rango confiable y por lo tanto la viscosidad del aceite. La falla por erosión no es perceptible por ninguna de las técnicas utilizadas para la evaluación del desgaste como la espectrofotometría de emisión atómica EEA, el conteo de partículas ISO 4406, la ferrografía, etc, lo que hace más difícil poderla detectar a tiempo y evitar. Más aún si se hace una inspección visual, como en el caso de engranajes y cojinetes lisos, las superficies afectadas por la erosión muestran un aspecto suave y brillante que pueden conducir a pensar que el mecanismo está operando correctamente y que antes por el contrario el desgaste por erosión es normal. Ver Figura 2.

Desgaste erosivo anormal en la superficie de fricción de (a) un cojinete liso (b) en los rodillos de un rodamiento de rodillos cilíndricos.

El desgaste erosivo conlleva a pérdida de material en la zona de fricción normal en el tiempo y a cambios dimensionales que definen el valor de la Vida disponible Vd en horas de operación. El desgaste anormal o la falla por erosión acelera la pérdida de material y el cambio dimensional, lo cual se puede ver reflejado en la rata de desgaste en partes por millón (ppm) que va a ser mayor que la tendencia al desgaste en ppm y el cambio dimensional como lo son el backlash entre los dientes de los engranajes y el juego diametral en cojinetes lisos dentro de una frecuencia de inspección determinada estarán por encima del valor normal. Más aún es factible que la evaluación de la falla por erosión pase inadvertida cuando se hace teniendo en cuenta la rata de desgaste si el volumen de aceite con que trabaja el componente es alto, ya que entre mayor sea éste, el contenido de partículas metálicas de desgaste en el aceite se diluyen más, por ejemplo no es lo mismo que el mecanismo afectado por erosión anormal o dentro de un proceso de falla desprenda 100 ppm de cobre (Cu) y se diluyan en 10 galones de aceite que en 2000 o más galones.

El desgaste normal por erosión es difícil de controlar pero no imposible, debido a que se genera como resultado del paso de partículas sólidas de una dureza mayor que la del material con el cual friccionan, de un tamaño menor que el espesor de la capa fluida 3 de la película lubricante ho, las cuales al entrar en la zona de fricción se desordenan debido a la tendencia que tiene el aceite de cambiar su condición de flujo laminar, en el cual la capa límite de la película lubricante ho no se mueve a turbulento, donde la capa límite se mueve haciendo que las partículas presentes en el aceite erosionen la rugosidad de las dos superficies de fricción, desgastándolas y aumentando de esta manera las tolerancias entre ellas. El problema es más crítico en aquellos mecanismos donde la condición de lubricación es EHD debido a las menores tolerancias que hay entre las dos superficies de fricción y a las altas temperaturas de operación como resultado de los mayores torques transmitidos que dan lugar a altas cargas dinámicas.

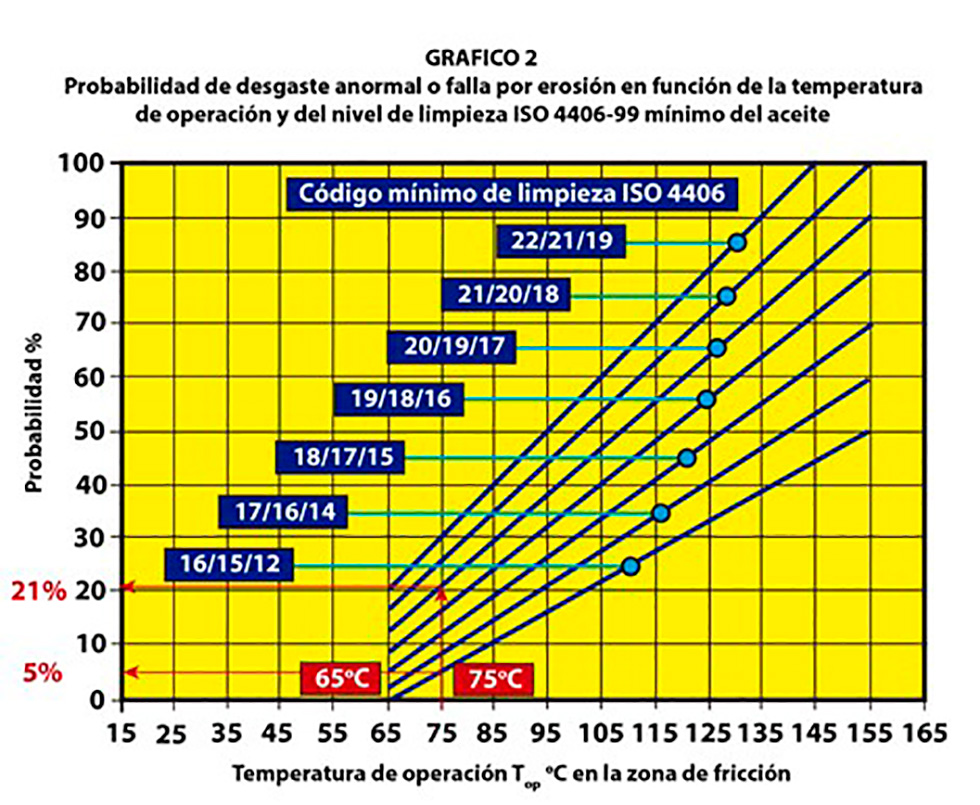

La probabilidad de que ocurra el desgaste anormal o falla por erosión depende entre otros factores del nivel de limpieza ISO 4406-99 mínimo con que se debe mantener el aceite ISO 3448 y de la temperatura de operación ºC en la zona de fricción. Ver Gráfico 2.

Por ejemplo, si la temperatura de operación Top en la zona de fricción del cojinete liso de alta presión de una turbina de vapor es de 65ºC y el nivel de limpieza ISO 4406-99 del aceite de grado ISO 68 AW que se está utilizando es de 18/17/15, la probabilidad de que se presente un desgaste anormal por erosión es del 5%. Ver Gráfico 2. Si por alguna razón, la temperatura de operación Top en la zona de fricción aumentará 10ºC, o sea de 65ºC a 75ºC y el nivel de contaminación del aceite ISO 68 AW fuera de 20/19/17, se tendría que la probabilidad de que se presente un desgaste anormal por erosión sería del 21%. Se puede observar cómo la probabilidad de que se presente un desgaste anormal por erosión aumenta con la temperatura de operación Top y con el nivel de contaminación ISO 4406-99 que tenga el aceite.

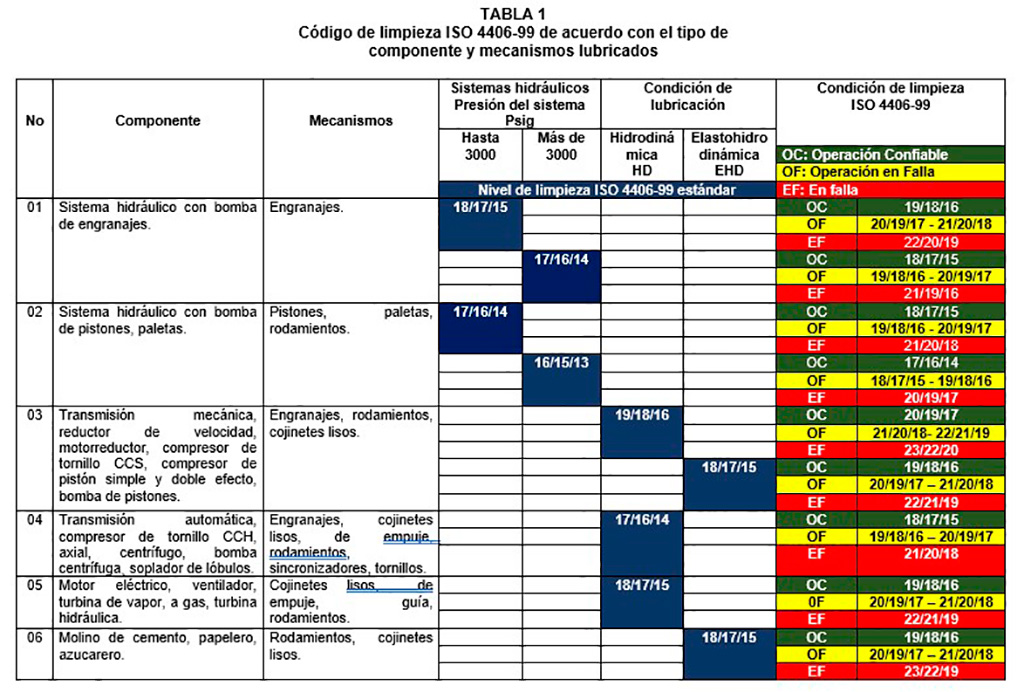

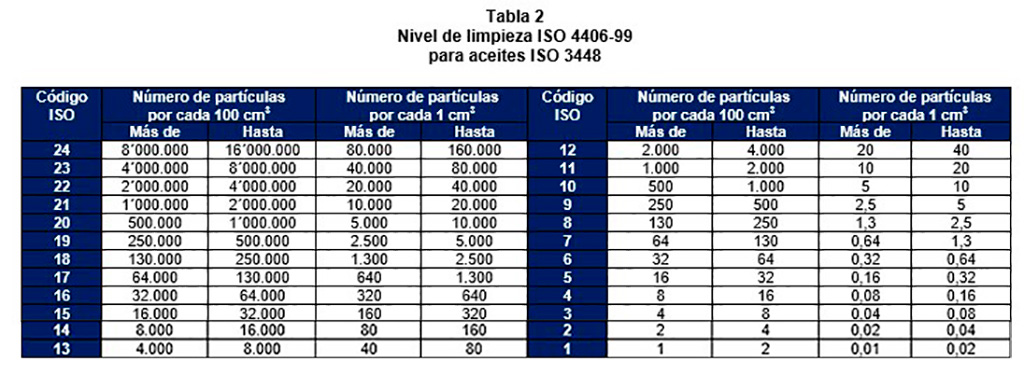

Es muy importante tener claro, que el desgaste por erosión es una condición normal que se va a presentar aun cuando el aceite ISO 3448 se mantenga dentro del rango de limpieza ISO 4406-99; la Vida disponible Vd del mecanismo lubricado se calcula con base en el nivel mínimo de limpieza ISO 4406-99 permisible que es igual al código de limpieza ISO 4406-99 recomendado según el tipo de mecanismo más un código, o sea, que si el recomendado es un 16/15/12 el mínimo permisible es 17/16/13; pero el desgaste erosivo anormal es una condición que conlleva a la disminución de la Vida disponible Vd, en un porcentaje que depende del valor de la temperatura de operación Top en la zona de fricción y del nivel de limpieza ISO 4406-99 con que se trabaje el aceite ISO 3448. En la Tabla 1 se especifican las recomendaciones del nivel de limpieza ISO 4406-99 con que se debe trabajar el aceite ISO 3448 dependiendo del componente donde trabaje el mecanismo lubricado, con sus respectivos límites de operación Confiable (OC), Operación en Falla (OF) y en Falla (EF) y en la Tabla 2 los rangos de la cantidad de partículas por cm3 o por cada 100 cm3 que contiene cada código de contaminación de acuerdo con la especificación ISO 4406-99.

TABLA 1

Código de limpieza ISO 4406-99 de acuerdo con el tipo de componente y mecanismos lubricados

Tabla 2

Nivel de limpieza ISO 4406-99 para aceites ISO 3448

Para evitar que se presente el desgaste anormal por erosión es necesario tener en cuenta los siguientes aspectos:

- Mantener la temperatura de operación Top dentro del valor confiable de 65o

- Utilizar aceites ISO 3448 con el mayor Indice de viscosidad posible.

- Verificar que el componente lubricado tenga venteo, que haya sido seleccionado correctamente y esté en buen estado.

- Seleccionar correctamente el nivel de limpieza ISO 4406-99 del aceite ISO 3448 de acuerdo con el tipo de componente y mecanismos lubricados.

- Verificar que el aceite ISO 3448 nuevo cumpla con el nivel de limpieza ISO 4406-99 requerido.

- Mantener el aceite ISO 3448 dentro del valor de limpieza mínimo permisible, valor OC, especificado en la Tabla 1, en caso contrario filtrarlo hasta garantizarlo.

- Monitorear el nivel de limpieza ISO 4406-99 del aceite ISO 3448 con una frecuencia máxima de 3 meses.

- Garantizar el almacenamiento, manejo y uso correcto del aceite ISO 3448.

- Hacer flushing al depósito o carter de la máquina, cada vez que se le cambie el aceite ISO 3448.

CONCLUSIONES

- El cáncer tipo 1 en los mecanismos lubricados que es el desgaste anormal o falla por fatiga superficial y el cáncer tipo 2 que es el desgaste anormal por erosión, son silenciosos, no se sienten y en la mayoría de los casos no se detectan en la etapa inicial con las técnicas de monitoreo conocidas hasta el momento como son el análisis de laboratorio al aceite usado, termografía y vibraciones. Solo se reflejan en los mecanismos lubricados cuando ya no hay solución y es necesario reemplazarlos antes de que llegue al final de su Vida disponible, Vd.

- Lo más indicado para el cáncer tipo 1 y tipo 2 en los mecanismos lubricados es la prevención, para lo cual la clave es utilizar el aceite ISO 3448 dentro del código de limpieza ISO 4406-99 recomendado, mantener la temperatura de operación Top en la zona de fricción dentro del rango confiable de 45º a 65ºC y utilizar aceites ISO 3448 con el mayor Índice de viscosidad posibles.