INTRODUCCION

Las superficies de fricción de los mecanismos lubricados están constituidas por rugosidades compuestas por crestas y valles los cuales interactúan entre sí con mayor o menor intensidad según las cargas dinámicas generadas por el torque en el momento de la puesta en marcha de los mecanismos, y en algunos casos esta condición no solo se presenta en el arranque (fricción sólida transitoria), sino que puede prevalecer durante todo el funcionamiento del mecanismo (fricción sólida o mixta permanente). Esta condición de fricción conlleva a tener en cuenta en la selección y uso correcto de los lubricantes (aceite o grasa) que lo que lubrica no solo es la base lubricante que aporta la Capa fluida 3 (Cf3) de la película lubricante ho, sino también los modificadores de fricción, conocidos comúnmente como “aditivos” antidesgaste (AW) y Extrema Presión (EP) que forman la Capa límite antifricción 1 (Cla1)L, sin los cuales ningún tipo de mecanismo podría operar y alcanzar la Vida disponible en horas de operación.

LUBRICANTES

Al hablar de lubricantes es muy importante tener en cuenta el antes y el después del desarrollo de la Tribología (Tribos: fricción, Logos: estudio) a partir de 1960; es relevante recordar que hacia 1957, en la Universidad de Leeds, Inglaterra, dos ingenieros mecánicos, Duncan Dowson y Gordon Higginson, profesores de las materias de mantenimiento, lubricación, materiales y diseño de elementos de máquinas, muy preocupados por los altos índices de desgaste adhesivo, que presentaban los mecanismos de los componentes de máquinas en la puesta en marcha y en no pocos casos de manera permanente durante su operación, adicional a la aparición prematura de desgaste anormal o fallas por fatiga superficial, iniciaron estudios e investigaciones teóricos llevados a la práctica para determinar las causas que conllevaban a este tipo de problemas a pesar de que la viscosidad requerida para cada condición operacional de los mecanismos, basada en la velocidad, torque, cargas dinámicas, rugosidad y temperatura de operación, era calculada teniendo en cuenta los métodos de cálculo desarrollados por Stribeck y Sommerfeld, entre otros, se presentaba este tipo de situaciones.

Después de 3 años de trabajos arduos y constantes se llegó a la conclusión que el control efectivo del desgaste adhesivo y del desgaste por fatiga superficial, dependía no solo de la rugosidad de las superficies de fricción, hoy en día normalizada según ISO 468-82, sino que era necesario adicionarle a la base lubricante de los aceites y de las grasas, un elemento, en la mayoría de los casos, metálico, con un coeficiente de fricción menor que el del metal del mecanismo lubricado, con una alta reactividad y adherencia polar hacia el mismo. Estas teorías se comprobaron con trabajos de campo y fueron oficialmente aprobadas y tenidas en cuenta a partir de 1960, en especial en Inglaterra, donde la tribología se convirtió en un programa gubernamental, orientado a reducir el desgaste y el consumo de energía en las máquinas que operaban en plantas industriales y en los rodamientos de las llantas y motores de combustión interna de los vehículos. Se puede decir, que el desarrollo de la Tribología cambió radicalmente las teorías del diseño mecánico y la formulación de los lubricantes.

Los “aditivos” antidesgaste (AW) y Extrema Presión (EP), son considerados por algunas personas como aditivos porque se le adicionan o agregan a la base lubricante como un elemento más con unas funciones muy específicas que son las de controlar el desgaste adhesivo en condiciones de película límite cuando la película fluida no está presente o lo hace de manera parcial como en el caso de la lubricación Elastohidrodinámica. Realmente denominarlos “aditivos” no es correcto, aunque hagan parte del paquete de aditivos, en el cual se encuentran de manera balanceada todos los aditivos junto con el modificador de fricción, los cuales se le agregan a la base lubricante (nafténica, parafínica, Grupo I, Grupo II, Grupo III, etc) dependiendo de la aplicación del aceite; la denominación más acertada es la de modificador de fricción, ya que su función es el control efectivo del contacto metal – metal de las superficies de fricción bajo cualquier condición de trabajo. Por lo tanto, los dos elementos en un lubricante, ya sea aceite o grasa, responsables de la lubricación de los mecanismos sometidos a fricción mixta permanente o fluida, en condiciones de lubricación EHD o HD respectivamente, son la base lubricante que forma la Capa fluida 3 y el modificador de fricción la capa límite antifricción 1, a sea AW o EP. El modificador de fricción trabaja solo, cuando la fricción es sólida permanente y la lubricación es límite.

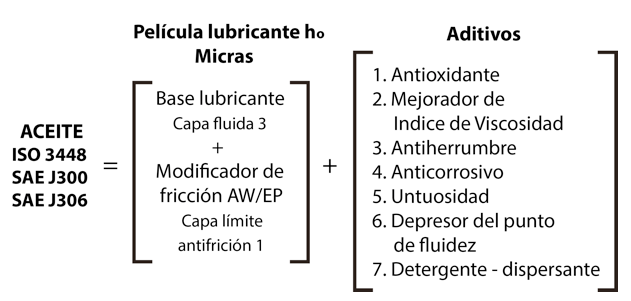

Se puede definir un aceite ya sea ISO 3448 (industrial), SAEJ300 (automotriz para motores de combustión interna) o SAE J306 (automotriz para transmisiones y diferenciales) como:

Se puede definir una grasa NLGI D217 (industrial o automotriz) como:

Es muy importante tener presente que los aditivos en un aceite o una grasa no participan directamente en el proceso de lubricación, sino que garantizan la lubricación eficiente de los mecanismos sometidos a fricción, esto es, que neutralizan el efecto de los malos actores, tales como las altas temperaturas (mayores de 50ºC), agua, oxígeno, metales catalizadores como el hierro y el cobre, etc; por lo que los que forman la película lubricante ho, ya sea que el mecanismo trabaje bajo condiciones de fricción sólida permanente, fricción mixta permanente o fricción fluida, son la base lubricante que de acuerdo con la viscosidad en centistokes (cSt) y la temperatura de operación, forma la Capa fluida 3 y el modificador de fricción la Capa límite antifricción 1 de la película lubricante ho.

PELICULA LUBRICANTE

La película lubricante ho en los mecanismos sometidos a fricción, depende del tipo de fricción, y en cada caso puede trabajar solo el modificador de fricción, éste y la base lubricante o solo la base lubricante, teniéndose por lo tanto las siguientes situaciones:

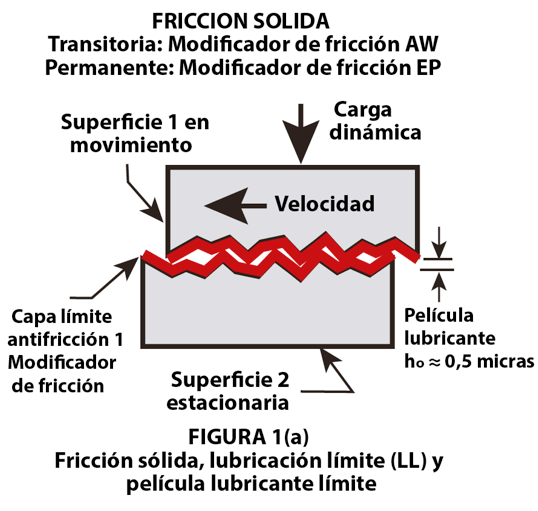

Fricción sólida, lubricación límite y película lubricante límite (LL): Se presenta siempre que un mecanismo se pone en operación y solo está presente el modificador de fricción AW o EP adherido a la rugosidad de las superficies metálicas del mecanismo. Esta situación puede ser permanente o transitoria. Es permanente cuando el mecanismo se queda trabajando en esta condición de fricción sólida debido a que funciona a muy bajas velocidades, por lo regular por debajo de 10 rpm, o cuando el movimiento es de tipo vaivén u oscilatorio, el torque es alto con cargas dinámicas de alta intensidad; en este caso se utilizan modificadores de fricción de tipo Extrema presión EP que pueden ser EP1 (1ra generación), EP2 (2da generación), EP3 (3ra generación), EP4 (4ta generación). Este puede ser el caso de la lubricación de cables metálicos, cadenas de rodillos, guías, etc. Se aplican solos en polvo, en spray mezclados con un solvente, con un aceite o con una grasa dependiendo del método de lubricación. Esta condición de fricción sólida es transitoria cuando el mecanismo pasa a otro estado de fricción que en este caso es mixta y se utilizan modificadores de fricción AW o EP y bases lubricantes de baja, media o alta viscosidad. El valor del coeficiente de fricción sólida oscila entre 0,01 y 0,08 dependiendo del tipo de modificador de fricción que se esté utilizando, de la rugosidad de las superficies de fricción según ISO 468-82 y del tipo de mecanismo.

Ver Figura 1(a) y Figura 1(b).

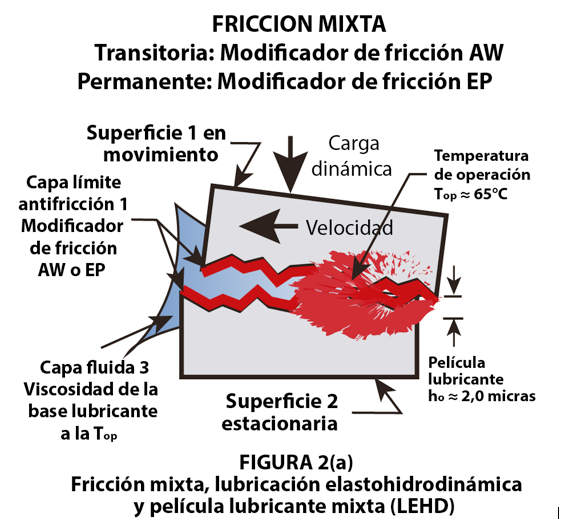

Fricción mixta, lubricación Elastohidrodinámica (EHD) y película lubricante mixta: Se presenta cuando el mecanismo sale de fricción sólida y están presentes de manera parcial en un determinado porcentaje, dependiendo del torque y de la velocidad (por lo regular entre mayor de 10 rpm y menor de 450 rpm), el modificador de fricción AW o EP y la base lubricante. Esta condición puede ser permanente o transitoria. Es permanente cuando el mecanismo se queda trabajando en esta condición de fricción debido a que funciona en el rango de velocidades entre a mayor de 10 rpm hasta 450 rpm (realmente en este análisis hay que tener en cuenta es la velocidad lineal en m/s de la superficie que se mueve que las rpm, pero con el fin de facilitar la explicación, se especifica en rpm) con torques y cargas dinámicas moderados, se utilizan modificadores de fricción que pueden ser EP1, EP2, EP3, EP4 y bases lubricantes de media y alta viscosidad a partir del grado ISO 100. Este puede ser el caso de la lubricación de reductores de velocidad, engranajes abiertos, cojinetes lisos, rodamientos en componentes de máquinas que trabajan en molinos de bolas, plantas cementeras, molinos papeleros, molinos azucareros, entre otros. Esta condición de fricción mixta es transitoria cuando el mecanismo pasa a otro estado de fricción que en este caso es fluida y el modificador de fricción es de tipo AW (Antidesgaste). El valor del coeficiente de fricción mixta oscila entre 0,008 y 0,004 dependiendo del tipo de modificador de fricción que se esté utilizando, de la rugosidad de las superficies de fricción, ver estándar de rugosidades ISO 468-82, de la clase de base lubricante que puede ser mineral, sintética o vegetal y del tipo de mecanismo. Los modificadores de fricción AW o EP hacen parte del aceite o de la grasa que se utiliza para estas condiciones de fricción y de lubricación.

Ver Figura 2(a), Figura 2(b).

La Fuerza de fricción mixta o fricción mixta se puede minimizar cuando se requiere un lubricante con un modificador de fricción Extrema Presión de tipo EP1 y se utiliza un EP2, un EP3, o un EP4, y por el contrario se puede incrementar cuando se requiere un EP2, un EP3 o un EP4 y se pasa a un EP1.

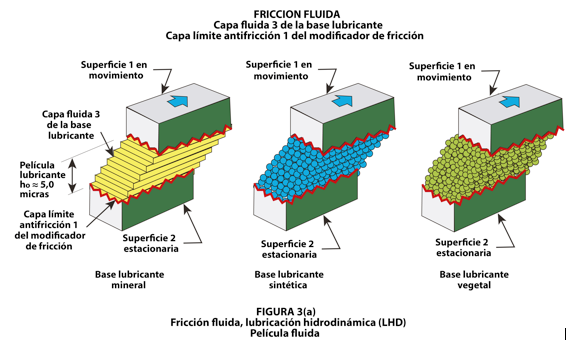

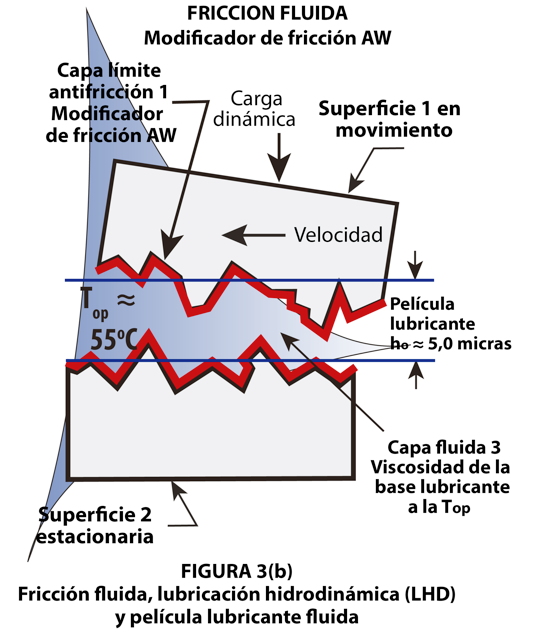

Fricción fluida, lubricación hidrodinámica (HD) y película lubricante fluida: Se presenta cuando el mecanismo sale de fricción mixta y está presente al 100% la Capa fluida 3 de la película lubricante ho formada por la base lubricante. En este caso la Capa límite antifricción 1 formada por el modificador de fricción AW se encuentra adherida a la rugosidad de las superficies de fricción, no trabaja, debido a que las dos superficies de fricción están completamente separadas. Esta condición es permanente mientras se mantengan las condiciones de velocidad, torque, cargas dinámicas, temperatura de operación y rugosidad. En este caso el modificador de fricción es de tipo Antidesgaste (AW) ya que solo trabaja de manera transitoria cuando el mecanismo pasa por fricción sólida y mixta. Se utilizan bases lubricantes de grado ISO 68 o menores. Este puede ser el caso de la lubricación de incrementadores de velocidad, cojinetes lisos y rodamientos en componentes de máquinas como motores eléctricos, ventiladores, bombas centrífugas, compresores de lóbulos, de tornillo, entre otros. El valor del coeficiente de fricción fluida oscila entre 0,004 y 0,001 dependiendo de la clase de base lubricante que se esté utilizando que puede ser mineral, sintética o vegetal. Los modificadores de fricción AW hacen parte del aceite o de la grasa que se utilice para estas condiciones de fricción y de lubricación.

Ver Figura 3(a), Figura 3(b) y Figura 3(c).

La película lubricante ho está constituida por la Capa límite antifricción 1, la Capa límite de untuosidad 2 y por la Capa fluida 3. Solo lubrican la Capa límite antifricción 1 y la Capa fluida 3 de acuerdo con el tipo de fricción que se presente en los mecanismos lubricados; la Capa límite de untuosidad 2 protege la Capa límite antifricción 1 de la humedad y de los ácidos corrosivos que puedan estar presentes en la Capa fluida 3.

MODIFICADOR DE FRICCION

El modificador de fricción de tipo Antidesgaste AW o Extrema Presión EP, hace parte fundamental en la formulación de los aceites y de las grasas, de tal manera que se debe seleccionar correctamente teniendo en cuenta que si la condición de fricción es sólida permanente y la lubricación es límite, el modificador de fricción debe ser Extrema Presión (EP) y se utiliza solo o mezclado con un aceite o con una grasa como vehículos, aunque estos no participan propiamente en el proceso de lubricación, si ayudan a mejorar el deslizamiento entre las superficies de fricción y el enfriamiento; si es mixta permanente y la lubricación es EHD, deben ser EP1, EP2, EP3, EP4 y bases lubricantes de media y alta viscosidad a partir del grado ISO 100 tanto en aceites o como en grasas y si es fluida o lubricación HD, deben ser AW con bases lubricantes de baja viscosidad desde el ISO 68 hacia abajo, tanto en aceites como en grasas.

Los modificadores de fricción en su mayoría son metales (fósforo, zinc, tungsteno, molibdeno, etc), y en algunos pocos casos son no metálicos (boratos, PTFE, etc). Su utilización depende de la criticidad de la fricción sólida o de la mixta permanente y se seleccionan de acuerdo a los requerimientos de la capacidad de carga, según la prueba de 4 bolas ASTM 2596 para grasas y ASTM D2783 para aceites, que debe tener la Capa límite antifricción 1 que hace parte de la película lubricante ho en aquellas zonas de la rugosidad donde la fricción es sólida permanente. La capacidad de carga la determina el fabricante del componente lubricado de acuerdo con el cálculo del factor de seguridad de la película lubricante ?, según el tipo de mecanismo, velocidad, torque, carga dinámica, rugosidad de las superficies de fricción y temperatura de operación.

En la práctica cuando el fabricante del componente recomienda el lubricante que se debe utilizar, además de la viscosidad en cSt/40ºC y en cSt/100ºC y de los otros parámetros a tener en cuenta para poder catalogarlo, debe especificar claramente la capacidad de carga del modificador de fricción, ya sea AW, en la prueba Timken ASTM D2782 para aceites y ASTM D2509 para grasas o cuando es EP en la prueba de 4 bolas ASTM D2783 para aceites y ASTM D2596 para grasas. Si este dato que es fundamental en la selección correcta del lubricante, en especial, cuando las condiciones de fricción son sólida permanente, lubricación límite, o mixta permanente, lubricación EHD, no las da el fabricante, es necesario contactarse con él, o en su defecto se debe calcular con base en el factor de seguridad de la película lubricante ?, ya que sin este dato no es factible tener la certeza de que el lubricante que se va a utilizar va a lubricar correctamente las superficies de fricción, y por lo tanto es factible que se presenten condiciones de desgaste adhesivo anormal o fallas catastróficas por adhesión.

Una vez que se ha determinado cuál es la generación del modificador de fricción EP que se debe utilizar mediante el cálculo del factor de seguridad de la película lubricante l, se verifica que el modificador de fricción del lubricante que se va a utilizar si tenga la capacidad de carga requerida, esto se hace determinando en la prueba de desgaste de 4 bolas según el método ASTM D2783 para aceites y ASTM D2596 para grasas, cuál es la capacidad de carga, en kgf, del modificador de fricción EP que contiene el lubricante. Este dato se consulta en la ficha técnica del lubricante que aparece en el catálogo del fabricante del lubricante, o en caso contrario es necesario obtener este dato mediante pruebas de laboratorio. Es importante anotar, que se han presentado casos en los que el valor de la capacidad de carga en kgf en 4 bolas referenciado en el catalogo del fabricante del lubricante es inferior a la capacidad de carga real que tiene el modificador de fricción, por lo que se debe tener en cuenta cuando se compran lubricantes con modificadores de fricción EP2 en adelante, pedirle una certificación al fabricante del lubricante.

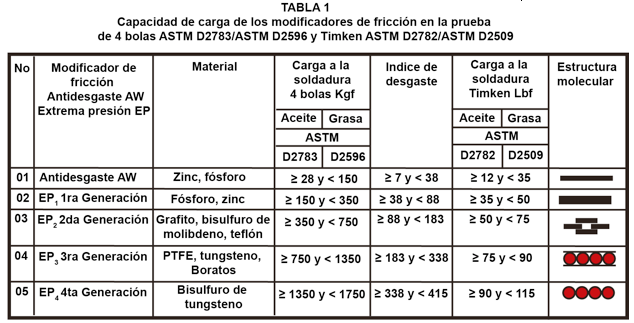

En la Tabla 1, se especifica la capacidad de carga de los modificadores de fricción AW y EP de acuerdo con la prueba de 4 bolas, ASTM D2783 para aceites y ASTM D2596 para grasas. Se da la equivalencia de esta prueba en Timken ASTM D2782 para aceites y ASTM D2509 para grasas, ya que algunos fabricantes la especifican en esta última.

FUNCIONAMIENTO DEL MODIFICADOR DE FRICCION EP

Los modificadores de fricción Extrema Presión (EP) actúan sobre la superficie de fricción, no solo controlando la fricción metal – metal de tal manera que el desgaste adhesivo sea mínimo en condiciones normales de operación cuando la fricción es sólida o mixta permanente, o en la puesta en marcha de los mecanismos, sino que adicionalmente permiten una mejor distribución en la zona de fricción de la carga dinámica dando lugar a que los esfuerzos de Hertz sobre dicha zona sean menores, que la fricción sólida disminuya y por ende la temperatura de operación, lográndose por lo tanto un mejor control del desgaste adhesivo y del desgaste por fatiga superficial. Esta característica de los modificadores de fricción en los de 3ra y 4ta generación es mucho más eficiente ya que no solo actúan sobre la rugosidad de las dos superficies de fricción, sino que también la recubren en un mayor porcentaje y algunos de ellos actúan sobre el metal trasladando microscópicamente material de las crestas más altas de la rugosidad a los valles conllevando a una superficie menos rugosa. De ahí que en casos anormales de operación, ya sea que los mecanismos trabajen incluso bajo condiciones de lubricación hidrodinámica, con problemas de desalineamiento, desbalanceo hidráulico o mecánico, etc, sea factible mantener una condición operativa confiable durante un determinado tiempo, mientras se saca de servicio la máquina.

Estos beneficios se obtienen en mayor grado en la medida que el modificador de fricción EP sea de una generación más alta como resultado de la forma microscópica como actúan sobre la rugosidad de las superficies de fricción, que es de la siguiente manera:

- 1ra Generación EP1: el modificador de fricción EP1 se adhiere al perfil de la rugosidad en una fina capa laminar, que se va desgastando a medida que se presentan condiciones de fricción sólida. Su capacidad para controlar el desgaste adhesivo es buena pero muy deficiente para reducir el desgaste por fatiga superficial ya que no tiene capacidad de amortiguamiento por sus deficientes características de compresibilidad cuando actúan las cargas dinámicas en la zona de fricción. Se usan desde el desarrollo de la Tribología en los años 60´s y los más utilizados son el fosforo y el zinc. El coeficiente de fricción sólida de los modificadores de fricción EP1 de 1ra generación es del orden de 0,08 y 0,06.

- 2da Generación EP2: el modificador de fricción EP2 se adhiere al perfil de la rugosidad en finas capas laminares superpuestas, que deslizan entre sí y se van desgastando a medida que se presentan condiciones de fricción sólida; su capacidad para controlar el desgaste adhesivo es muy buena y presentan un mejoramiento importante en el control del desgaste por fatiga superficial debido a la superposición de las diferentes capas laminares que mejoran ligeramente las características de compresibilidad entre ellas al actuar las cargas dinámicas en la zona de fricción. Se empezaron a usar desde mediados de los años 70´s y los más utilizados son el grafito, el bisulfuro de molibdeno y el teflón. El coeficiente de fricción sólida de los modificadores de fricción EP2 de 2da generación es del orden de 0,05 y 0,04.

- 3ra Generación EP3: el modificador de fricción EP3 se adhiere al perfil de la rugosidad en finas capas laminares combinadas con esferas que deslizan y ruedan entre sí; su capacidad para controlar el desgaste adhesivo es alta, reducen el consumo de energía por fricción sólida y aumentan la Vida disponible en horas de operación de los mecanismos lubricados cuando trabajan en condiciones frecuentes de pare y arranque o en lubricación límite o EHD. Trabajan de manera efectiva sobre la topografía de las superficies de fricción, reduciendo y transformando a mediano plazo su rugosidad lo cual aumenta el factor de seguridad de la película lubricante ?, y su capacidad de carga en la prueba de desgaste de 4 bolas, ASTM D2783/ASTM D2596 supera los 750 kgf. Se desarrollaron en los años 80´s y los más utilizados son el tungsteno, boratos, PTFE, y mezclas de grafito y bisulfuro de molibdeno. El coeficiente de fricción sólida de los modificadores de fricción EP3 de 3ra generación es del orden de 0,03 y 0,02.

- 4ta Generación EP4: el modificador de fricción EP4 se adhiere al perfil de la rugosidad en finas esferas superpuestas que ruedan entre sí; su capacidad para controlar el desgaste adhesivo es muy alta, reducen el consumo de energía por fricción sólida y aumentan en un porcentaje importante la Vida disponible em horas de operación de los mecanismos lubricados cuando trabajan en condiciones frecuentes de pare y arranque o en lubricación límite o EHD. Trabajan de manera efectiva sobre la topografía de las superficies de fricción, volviéndolas a mediano plazo menos rugosas y cambiando su topografía, lo cual aumenta el factor de seguridad de la película lubricante ?, y su capacidad de carga en la prueba de desgaste de 4 bolas, ASTM D2783/ASTM D2596 supera los 1350 kgf. Al actuar sobre la rugosidad de las superficies de fricción pueden corregir problemas de desgaste adhesivo anormal restaurando parcialmente el área afectada. Se desarrollaron en la década del 2000 y el más utilizado es el bisulfuro tungsteno. El coeficiente de fricción sólida de los modificadores de fricción EP4 de 4ta generación es menor de 0,02.

APLICACIÓN DEL MODIFICADOR DE FRICCION

Los lubricantes dentro de su formulación química cuentan con el modificador de fricción requerido para cada aplicación, sinembargo en la práctica puede ocurrir que cuando se tienen condiciones de fricción sólida y mixta permanente críticas, no se utilice el lubricante con el modificador de fricción correcto por cuestiones de precio, lo cual como es de esperarse se traducirá en problemas de desgaste adhesivo severos, fallas por adhesión o por fatiga superficial. En este caso, la solución es la de adquirir y utilizar el lubricante con el modificador de fricción requerido, para lo cual es muy importante contar con la catalogación del aceite a utilizar.

En el funcionamiento de las máquinas se pueden presentar en cualquier momento situaciones anormales de operación como desalineamientos, desbalanceo, etc, bajo cualquier condición de fricción de sus mecanismos, en las cuales la base lubricante y/o el modificador de fricción dejan de ser efectivos en el control del desgaste adhesivo normal y por lo tanto si no es factible pararla dentro de un período de tiempo determinado, se tiene como alternativa reforzar el aceite con un modificador de fricción de mayor capacidad de carga (prueba de desgaste de 4 bolas ASTM D2783/ASTM D2596) que con respecto al que se está utilizando; en estos casos puede ser de 2da, 3ra o 4ta generación, por lo regular estos dos últimos.

Para agregarle un modificador de fricción a un aceite que está trabajando es necesario realizar primero pruebas de compatibilidad, como la de espuma, ASTM D892 y la demulsibilidad ASTM D1401, ya que estas propiedades pueden ser afectadas por los modificadores de fricción cuando se le adicionan a un aceite ya formulado y en servicio. Si las dos pruebas pasan, se puede añadir el modificador de fricción entre un 3 a un 5% por volumen. Luego se le hace seguimiento al comportamiento del aceite y al nivel de desgaste de los mecanismos mediante pruebas de laboratorio básicas y especiales ASTM, ISO, y EEA.

Se tienen experiencias industriales en máquinas con problemas de desalineamiento, desbalanceo mecánico y estructurales, e incluso con rodamientos y cojinetes operando con un desgaste adhesivo o por fatiga superficial anormales, en las cuales fue factible mantener una condición operacional confiable durante un período de tiempo importante, mientras se pudieron sacar de operación e intervenirlas.

Caso histórico 1

En una refinería de petróleo, el ventilador de tiro inducido de 1200 rpm accionado por un motor eléctrico de 350 HP, de una caldera acuotubular que generaba el vapor para un turbogenerador de 32 Mw, presentaba problemas de desbalanceo mecánico en las aspas, lo que daba lugar a alta temperatura y valores de vibración en corte en los dos cojinetes lisos de apoyo del eje, cambiando las condiciones de fricción fluida y de lubricación HD por fricción mixta permanente donde debido a la fricción sólida y a que los modificadores de fricción AW del aceite de grado ISO 68 utilizado no eran suficientes para controlar y mantener estable esta nueva condición de fricción, el riesgo de rotura de la capa fluida 3 y de la Capa límite antifricción 1 de la película lubricante ho podría conllevar en cualquier momento a una falla por adhesión en los dos cojinetes lisos, lo que hacía necesario sacar de servicio el ventilador, la caldera y por consiguiente el turbogenerador. Debido al mantenimiento que se estaba efectuando en otras calderas, se debía mantener en operación dicho ventilador hasta donde fuera posible, mientras alguna de las calderas en mantenimiento estuviera disponible.

Solución

Se tiene que a una velocidad de 1200 rpm en el eje del ventilador, la condición de lubricación en los dos cojinetes lisos es hidrodinámica, pero al presentarse problemas de desbalanceo mecánico la condición de fricción pasa de fluida, en la cual la Capa fluida 3 de la película lubricante ho separa completamente la rugosidad del eje y del cojinete liso, a mixta, donde hay fluida y sólida, y en la cual el modificador de fricción AW que tiene el aceite ISO 68, no protege de manera permanente las crestas de las rugosidades que están trabajando en fricción sólida y causará en poco tiempo la falla por adhesión. De esta manera, para evitar que se presentara la falla por adhesión en los dos cojinetes lisos, se reforzó el aceite con un 4% por volumen de un modificador de fricción EP3, (3ra generación), se efectuaron previamente las pruebas de compatibilidad de Espuma ASTM D892 y Demulsibilidad ASTM D1401. En este caso el modificador de fricción EP3 protegió efectivamente las crestas de las rugosidades de las superficies de fricción donde la fricción era sólida y el ventilador pudo trabajar durante tres meses consecutivos hasta que se pudo intervenir. En los análisis de laboratorio efectuados, se encontró que la cantidad de metales de desgaste como hierro (Fe), cobre (Cu) y estaño (Sn), se redujeron significativamente y se mantuvieron por debajo de la tendencia al desgaste en condiciones de Operación Confiable (OC). Durante el tiempo de funcionamiento del aceite de los cojinetes lisos del ventilador con el modificador de fricción EP3, se le agregó más modificador de fricción EP3 cuando los valores de vibración subían hasta el valor de alarma, una vez que se le agregaba, se estabilizaban de nuevo.

Caso histórico 2

En una planta cementera, el reductor de velocidad del horno de cemento, accionado por un motor eléctrico de 850 HP, lubricado con un aceite ISO 460 EP1, empezó a mostrar alta temperatura y valores de vibración en falla en los rodamientos del eje de salida. En el análisis espectral se encontró que el problema estaba siendo ocasionado por un desgaste por fatiga superficial anormal en los dientes del engranaje de salida del reductor de velocidad, que implicaba parar y desarmar para reponer les engranajes de la última etapa, pero esto debía programarse además de que no se contaba con los repuestos sino hasta dentro de tres meses, por lo que se debía implementar una solución transitoria a la situación presentada.

Solución

Para atenuar la condición operacional anormal presentada en el reductor de velocidad, el personal de mantenimiento y lubricación de la empresa, optó por aumentar la viscosidad del aceite ISO 460 EP1 que estaban utilizando, por otro de grado ISO 1000 EP1, con el cual la situación empeoró ya que se incrementó la fricción fluida en aquellas zonas de los engranajes y rodamientos del reductor de velocidad donde la condición de fricción es mixta permanente. Esta experiencia es relevante tenerla en cuenta, ya que se piensa que si se aumenta la viscosidad de la base lubricante del aceite utilizado, se mejoran las condiciones de lubricación y la temperatura de operación y las vibraciones disminuyen. Es muy importante tener en cuenta que desde el punto de vista tribológico, en aquellos mecanismos que trabajan bajo condiciones de fricción mixta permanente y lubricación EHD, cuando se presentan sobrecargas dinámicas por alguna causa, es necesario reforzar la Capa límite antifricción 1 de la película lubricante ho con modificadores de fricción EP de una mayor capacidad de carga (prueba de desgaste de 4 bolas ASTM D2783/ASTM2596) que aumentar la viscosidad de la base lubricante del aceite. Una vez hecho el análisis tribológico respectivo y las pruebas de compatibilidad, el personal de lubricación de la planta, le agregó al aceite ISO 460 EP1 un 5% por volumen de un modificador de fricción EP2 a base de bisulfuro de molibdeno (MoS2), la temperatura de operación y las vibraciones se normalizaron y se le agregó más EP2 cuando los valores de la temperatura de operación y las vibraciones se incrementaban por encima del valor normal. Esta situación se mantuvo hasta que a los tres meses se pudo intervenir el reductor de velocidad. Al inspeccionar los dientes de los engranajes averiados mostraban señales de desgaste por fatiga superficial anormal pero controlado.

Bibliografía

Libro Tribología y Lubricación, Tomo I, 5ta edición, 2da versión, año 2022. Albarracín Aguillón Pedro Ramón.

Libro Tribología y Lubricación, Tomo I, 5ta edición, 2da versión, año 2022. Albarracín Aguillón Pedro Ramón.

Libro Lubricación de máquinas I, Tomo II, 5ta edición, año 2020. Albarracín Aguillón Pedro Ramón.

Libro Lubricación de máquinas I, Tomo II, 5ta edición, año 2020. Albarracín Aguillón Pedro Ramón.